یکی از راحت ترین و پر مصرف ترین و مهم ترین روش های رایج برای شکل دادن به پلیمرها (بسپارها) استفاده از ماشین تزریق است. پس از پیدایش و توسعه پلاستیک ها تلاش ها برای ساخت دستگاه هایی که بتوان به وسیله آنها به سادگی مواد اولیه پلاستیک را به شکل دلخواه در آورد آغاز شد و به اختراع ماشین تزریق انجامید.

اما قبل از ساخت ماشین های تزریق مدرن امروزی ، کار شکل دهی به پلاستیک ها خیلی مشکل بود. ابتدا قالب هایی با صرف دقت و زحمات بسیار تهیه می شد و در گیره های دستی تعبیه می شد و سیلندری با پیستون روی آن نصب می گردید و اطراف سیلندر را با شعله های آتش ، گرم می کردند و پس از ذوب شدن مواد ، با فشار فلکه بالای پیستون مواد داخل سیلندر به داخل قالب ، تزریق می شد و پس از سرد شدن مواد داخل قالب ، گیره ها را باز و تکه های قالب را از هم جدا و محصول تولید شده را از آن خارج می کردند و تمام این مراحل با دست انجام می شد ، تا زمانی که ماشین های تزریق مدرن امروزی تولید شدند. اولین دستگاه تزریق که به صورت ابتدایی کار می کرد در آمریکا و در سال ۱۸۷۲ ساخته شد و اولین ماشین تزریق پیشرفته و دارای پیچ نیز در سال ۱۹۴۶ در آمریکا توسط جیمز واتسون (James Watson) به ثبت رسید.

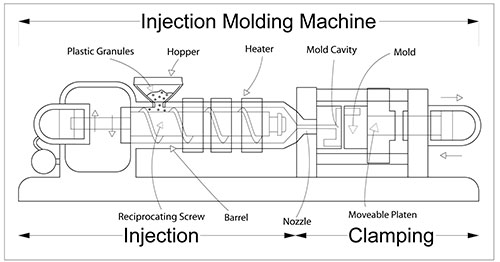

وظیفه اصلی دستگاه ماشین تزریق تبدیل مواد پلاستیک جامد (دانه های ریز یا گرانول های پلیمر) به پلاستیک سیال و روان و انتقال آن به قالب می باشد به نحوی که همیشه مواد سیال آماده تزریق داخل قالب باشند.

انواع دستگاه تزریق پلاستیک :

- عمودی

۲- افقی

انواع دستگاه تزریق از جهت سیستم انتقال مواد :

- پیستونی

۲- ماردونی (پیچی)

انواع دستگاه تزریق از جهت حرکت صفحه متحرک :

۱- دستگاه های بازویی

۲- دستگاه های جکی

قسمت های مختلف ماشین تزریق :

- قسمت تزریق

۲- قسمت قالب گیری

واحد تزریق

در این واحد عمل ذوب و اختلاط و تزریق مواد انجام می شود. به این ترتیب که ابتدا مواد پلاستیک داخل قیف (Hopper) ریخته شده و از قیف بتدریج بداخل سیلندر (Barrel) راه می یابد و با گردش مارپیچ (Screw) به جلو رانده می شود. پوسته سیلندر بوسیله گرمکن های برقی (Heater) که در طول جدار خارجی سیلندر قرار گرفته اند کاملاً گرم شده به صورت سیال در می آیند و به جلوی سیلندر می رسند. مارپیچ با چرخش به دور خود عمل مواد گیری را (مانند چرخ گوشت) انجام می دهد و یک حرکت افقی نیز رو به جلو دارد. در همین حال یعنی زمانی که مارپیچ به جلو می رود موادی که قبلاً در سر سیلندر و پشت سوپاپ جمع شده اند در اثر فشار مارپیچ به داخل قالب (Mold) تزریق می شوند. بعد از مدت معینی که توسط کاربر دستگاه تعیین شده است با قطع فشار پشت مارپیچ و تجدید عمل مواد گیری ، سیلندر تزریق به عقب برگشت می کند.

اجزای مختلف قسمت تزریق :

- مارپیچ

۲- نازل

۳- سیلندر تزریق

۴- قیف مواد

۵- گرمکن

۶- حرارت سنج

۷- ترمو کوپل

واحد قالب گیر (Mold Clamping)

قسمت قالب گیر محفظه بزرگی است که قالب و اجزایش روی آن نصب می شوند. واحد قالب گیر دارای ۲ قسمت اصلی است : قسمت ثابت و قسمت متحرک

قدرت یک دستگاه تزریق بر حسب میزان تناژ نیروی دو فک نگهدارنده قالب (حداکثر نیروی وارده به پشت صفحه متحرک) بیان می شود ، یک دستگاه تزریق ۶۰۰ تنی دستگاهی است که نیروی فشارنده این فک ها به قالب بسته تا ۶۰۰ تن امکان پذیر است. به طور کلی در ماشین های تزریق جهت ایجاد فشار پشت قالب از دو سیستم استفاده می شود : سیستم مکانیکی و سیستم هیدرولیکی. قالب از یک طرف به مرکز قسمت ثابت و از طرف دیگر به مرکز قسمت متحرک متصل می شود و چون قالب برای به بیرون پراندن قطعه تولید شده همیشه از وسط باز می شود در نتیجه وقتی صفحه مذکور باز می شود نیمی از قالب را با خود به عقب می برد با این کار قطعه تولیدی به بیرون می پرد سپس صفحه متحرک دوباره به جای خود باز گشته و قالب بسته می شود تا عمل تزریق مجدد انجام گیرد. پس از بسته شدن قالب و مستقیم گشتن بازو ها با ایجاد فشار (حداقل بیش از فشار تزریق) مواد مذاب را در داخل قالب تزریق حفظ می کند زیرا اگر فشار پشت قالب از فشار تزریق کمتر باشد درز میان دو صفحه قالب ، باز شده و مواد پلاستیک به خارج می ریزد و یا دور خارجی قطعه تولید شده پلیسه تشکیل می شود.

شیوه تزریق پلاستیک یکی از مهمترین و پرکاربردترین روشهای شکل دهی پلاستیـک وتـــولیدمحصـــولات پلاستیکی در صنایــع محســوب می شود. در این روش مــاده اولیــه کــه یکی از انـــواع تــرموپلاستها می باشد ، طی عملیات خاصی به داخل کویتی های ( Cavity ) قالب رانده شده و پس از خنک کاری از قالب بیـرون می آیند.

این روش بیشتر در پروسه های تولید انبوه (Mass – Production) و مدل سازی ( Prototyping ) مورد استفاده قرار می گیرد . تزریق پلاستیک نسبتا شیوه جدیدی در تولید محصولات به حساب می آید. اولین دستگاه تزریق پلاستیک در سال ۱۹۳۰ میلادی ساخته شد و کم کم در اختیار صنایع قرار گرفت .

در ادامه ۶ مرحله از یک پروسه تزریق پلاستیک معرفی و بررسی می شود :

یک ماشین تزریق از سه قسمت اصلی تشکیل شده است :

۱) قالب

۲) Clamping

۳) فاز تزریق

Clamping قسمتی از دستگاه را شامل می شود که که در حین پروسه تزریق قالب را بسته نگه می دارد و پس از آن باز می کند. اساسا قالبها از دو نیمه تشکیل می شوند که در هنگام تزریق باید توسط این بخش در کنار هم فیکس شوند .

- Injection ( تزریق ) :

در فاز تزریق مواد پلاستیک که معمولا به فرم گرانول ( دانه دانه ) می باشند ، وارد قیفی در قسمت بالایی دستگاه می شوند و از آنجا وارد سیلندری می شوند که توسط هیترهایی احاطه شده است . گرانول ها پس از حرارت دیدن به حالت مذاب یا رزین در می آیند . در داخل سیلندر مواد به وسیله مارپیچی زیر و رو می شوند . با چرخش مارپیچ مواد نیز به سمت جلو رانده می شوند . و هنگامی که ماده کافی در قسمت جلویی مارپیچ ذخیره شد ، عملیات تزریق توسط نازل صورت می گیرد . و مواد مذاب به داخل راهگاه قالب رانده می شوند . سرعت و میزان فشار وارده به میزان چرخش مارپیچ و نیز قطر نازل بستگی دارد . در برخی از ماشینهای تزریق پلاستیک به جای مارپیچ از یک پیستون منگنه ای استفاده می شود .

- Dwelling :

فاز Dwelling شامل یک مکث در پروسه تزریق می شود تا هم مذاب در داخل کویتی ها به صورت کامل پر شود و هم گاز های ایجاد شده از محفظه های تعبیه شده خارج شوند .

- Cooling ( خنک کاری ) :

در این مرحله مذاب خنک می شود تا به حالت جامد در آمده و قابلیت خروج از قالب را پیدا کند . در غیر این صورت احتمال تغییر شکل محصول زیاد می باشد .

- Mold Opening ( بازشدن قالب ) :

در این قسمت بخش Clamping از هم باز می شود تا دو نیمه قالبها نیز از هم باز شوند و آماده بیرون اندازی شوند .

- Ejection ( بیرون اندازی ) :

چند میله به همراه یک صفحه عملیات خروج قطعه از قالب را انجام می دهند . رانرها و راهگاههای قطعه کار که به صورت غیر قابل استفاده و زاید می باشند از قطعه جدا و تمیز سازی می شوند تا مجددا برای ذوب شدن آماده شوند .

امتیازات شیوه تزریق پلاستیک :

۱- سرعت بالای تولید

۲- تنوع وسیع مواد مورد استفاده در این روش

۳- صرفه جویی در نیروی انسانی

۴- کمترین میزان اتلاف مواد

۵- کاهش عملیات بعد از تزریق در تولید محصول

محدودیت های شیوه تزریق پلاستیک :

۱- هزینه های بالای تجهیزات و دستگاهها

۲- بالا بودن هزینه های تولید و انجام پروسه

۳- طراحی بعضی قسمتهای دستگاه بر حسب قالب مورد استفاده

درباره این سایت