فورج (آهنگری) به فرایندی گفته می شود كه قطعه با تغییر شكل پلاستیك به دلیل اعمال نیرو های فشاری تولید می شود.

فورج یكی از قدیمی ترین فرایند های فكاری شناخته شده می باشد (با قدمتی در حدود ٤٠٠٠ سال قبل از میلاد مسیح) از این روش برای ساختن قطعات با اشكال ، اندازه و جنس های مختلف استفاده می شود. با این روش می توان جریان ف و ساختار دانه ای آن را كنترل نمود و در نتیجه به استحكام و چقرمگی خوبی دست یافت . از این روش برای تولید قطعاتی كه درشرایط كاری تنش بالا و بحرانی كار می كنند استفاده میشود (شكل۱) از قطعات معروفی كه امروزه با استفاده از این روش تولید میشوند میتوان به میل لنگ ، شاتون ، دیسك های توربین ها ، چرخدنده ها ، چرخ ها و ابزارآلات اشاره نمود. فورج را میتوان در دمای اتاق (فورج سرد) یا در دماهای بالاتر (فورج گرم و فورج داغ بسته به دما) انجام داد.

شكل ١ - قطعه ساخته شده با سه روش : (a) ریخته گری ، (b) ماشینكاری ، (c) فورج

در فورج سرد به نیروهای فوق العاده بزرگی برای شكل دادن قطعه نیاز است و ماده خام بایستی به اندازه كافی قابلیت چكش خواری داشته باشد ، در عوض قطعه تولیدی با این روش دارای سطح پایانی و دقت ابعادی خوبی است. در فورج داغ به نیروی كمتری نیاز است ولی قطعات تولیدی با این روش دارای سطح پایانی و دقت ابعادی چندان خوبی نیستند.

معمولا قطعات تولیدی توسط فورج به عملیات اضافی (پایانی) جهت تبدیل شدن به قطعه مناسب كار و حصول دقت مطلوب نیاز دارند. با استفاده از روش فورج دقیق میتوان این عملیات را به حداقل رساند. قطعه هایی كه با استفاده از فورج تولید می شود را نیز می توان با سایر روشها نظیر ریخته گری ، متالورژی پودر و ماشینكاری تولید نمود ولی همانطور كه انتظار میرود هر كدام از این روش ها دارای مزایا و محدودیت های مربوط به خود از نظر استحكام ،چقرمگی ، دقت ابعادی ، سطح پایانی و نقص های ساختاری هستند.

فورج با قالب باز

آسانترین روش فورج ، فورج با قالب باز می باشد. در این روش قطعه كار بین قالبهای تختی كه ف را به طور كامل محدود نمیكنند كوبیده می شود. در این روش قطعه به شكل قالب درنمی آید ، بلكه به كمك حركت های دست ، پرس و پتك شكل می یابد. با استفاده از این روش قطعاتی با وزن ۵۰۰-۱۵ کیلوگرم تا حتی ۳۰۰ تن ساخته شده است. اندازه این قطعات ممكن است از قطعات كوچك تا شفتهایی با طول ۲۳ متر (مورد استفاده در پروانه كشتی ها) متغیر باشد.

فرایند فورج با قالب باز را میتوان به صورت قرار دادن قطعه مابین دو كفه قالب و كاهش ارتفاع قالب به سبب نیروهای فشاری (شكل ٢) تعریف نمود. به این روش چاق كردن (Upsetting) و یا فورج با قالب تخت نیز گفته میشود. اگر شرایط كاملا ایده آل باشد (اصطكاك وجود نداشته باشد) قطعه به صورت شكل ۲ - b درمی آید و در حالت واقعی به سبب نیرو های اصطكاكی قطعه بشكه ای شكل میشود. این فرایند همچنین كلوچه ای شدن یا بشكه ای شدن نیز نامیده میشود. بعضی از این نوع قالبها ممكن است V شكل یا نیم دایره ای باشند.

شكل ٢ (a) – یك قطعه مكعبی كه بین دو قالب تخت در حال چاق شدن است.

(b) تغییر شكل یكنواخت در نبود اصطكاک.

(c) تغییر شكل با وجود اصطكاك. توجه شود كه بشكه ای شدن مكعب به سبب نیرو های اصطكاك بین قطعه و سطح قالب می باشد.

فورج با قالب حفره دار و قالب بسته

در فورج با قالب حفره دار قطعه خام توسط نیرو های فشاری پرس به شكل حفره های قالب در می آید (شكل ٣) توجه شود كه مقدای از ماده بین دو نیمه قالب به صورت زائده باقی می ماند. زائده نقش بسیار مهمی در جریان ماده درقالب های حفره دار ایفا می كند. این زائده كوچك سریعا خنك می شود و به سبب مقاومت اصطكاكی ، ماده داخل حفره های قالب را تحت فشار بالا قرار می دهد و باعث پر شدن كامل حفره های قالب می شود.

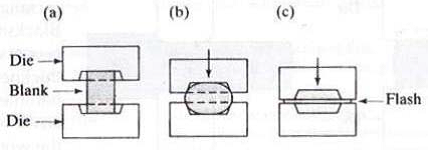

شكل ٣- مراحل شكل دهی بیلت در قالب حفره دار. توجه شود كه مقداری از ماده اضافی به صورت زائده در بین دو نیمه قالب باقی می ماند كه بعدا بایستی بریده شود.

ماده خام (استوک) ممكن است از فرایند هایی نظیر ریخته گری ، متالورژی پودر ، برشكاری و یا فورج بدست آمده باشد. این استوک روی نیمه پایینی قالب قرار میگیرد و با پایین آمدن نیمه بالایی قالب به تدریج شكل میگیرد ، همانطور كه در شكل ٤ شكل دهی یك شاتون نشان داده شده است.

شكل ٤ (a) – مراحل فورج شاتون مورد استفاده در موتور های احتراق داخلی. به مقدار زائده مورد نیاز برای اطمینان از پر شدن كامل حفره های قالب توجه شود (b). مراحل باریك سازی و (c) لبه زنی به منظور توزیع ماده به منظور آماده سازی قطعه خام برای فورج.

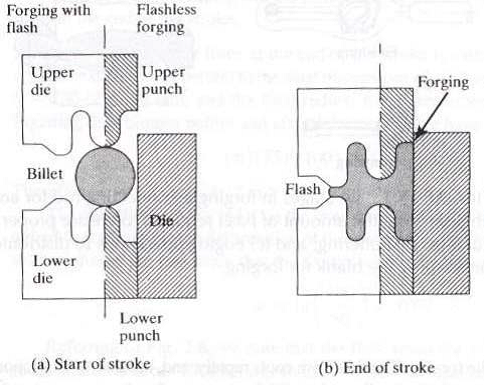

از فرایند های ماقبل شكل دهی نظیر باریك سازی و لبه زنی برای توزیع ماده به قسمتهای مختلف استوک استفاده می شود. در باریك سازی ماده از یك ناحیه به سمت بیرون دور میشود و در لبه زنی در یك ناحیه جمع میگردد. سپس قطعه توسط فرایند لقمه كاری و با استفاده از قالب های لقمه زنی به صورت ظاهری شاتون درمی آید. در آخرین عملیات فورج قطعه توسط قالب های حفره دار به شكل نهایی را به خود می گیرد. در انتها زائده برشكاری می شوند. در شكلهای ٥ و-a ٦ مثال هایی از فورج در قالب های بسته آورده شده است. البته در فورج دقیق یا بدون زائده ، زائده ای شكل نمیگیرد و ماده قالب را به طور كامل پر میكند (سمت راست شكل۶-b) برای تولید یك قطعه با ابعاد و تولرانس های دقیق طراحی صحیح قالب ضروری می باشد. در این روش استوک كوچكتر از اندازه باعث پر نشدن كامل قالب و استوک بزرگتر از اندازه موجب ایجاد فشار های فوق العاده كه سبب تخریب قالب می شود ، میگردد. در جدول ١ مزایا و معایب هركدام از روشهای معمول فورج آمده است.

شكل ٥- برش زائده یك قطعه فورج شده. به ماده نازك كنده شده توسط پانچ در وسط توجه شود.

شكل ٦- مقایسه بین فورج با قالب بسته و فورج دقیق یا بدون زائده یك قطعه

سكه زنی

سكه زنی اساسا یك فرایند فورج قالب بسته برای شكل دادن سكه ها ، مدال ها و جواهرات می باشد. برای رسیدن به ابعاد دقیق به فشار هایی تا پنج یا شش برابر استحكام ماده نیاز است. در این فرایند از مواد روانكار نمیتوان استفاده نمود زیرا باعث پر شدن حفره های قالب شده و در این فشار های اعمالی رفتار غیر قابل تراكم داشته و ازشكل دهی دقیق قطعه جلوگیری میكنند. از فرایند سكه زنی با فورج برای ایجاد دقت ابعادی روی سایر قطعات نیز استفاده می شود. این فرایند ، اندازه كردن نامیده می شود. فرایند اندازه كردن به همراه فشارهای بالا و تغییر شكل قطعه می باشد. حك كردن حروف و اعداد روی قطعات را می توان با فرایندی شبیه به سكه زنی با سرعت انجام داد.

طراحی قالب های فورج

طراحی قالب های فورج به دانش زیادی درباره خواص استحكام ، چكش خواری ، حساسیت به نرخ تغییر شكل و دما ، اصطكاك و شكل قطعه نیاز دارد. اعوجاج قالب تحت بارهای بالا ، خصوصا در تولید قطعات با تولرانس كم قابل ملاحظه می باشد. مهمترین قانون در طراحی قالب این است كه قطعه در هنگام عملیات فورج در جهتی كه دارای كمترین مقاومت است جریان می یابد. بنابراین قطعه (شكل میانی) بایستی به گونه ای شكل داده شود تا تمامی حفره های قالب پر شود. در شكل-a ٤ مثالی از شكل دهی میانی یك شاتون آمده است.

شكل دهی اولیه : در شكل دهی اولیه قطعه ، ماده نباید به آسانی به سمت زائده حركت كند. الگوی جریان دانه ای بایستی مطلوب باشد و لغزش های شدید بین قطعه و قالب بایستی به حداقل برسد تا فرسایش كاهش یابد. انتخاب اشكال نیازمند تجربه زیادی بوده ، شامل محاسبات سطوح مقطع در هر موقعیتی از فورج می باشد. از آنجایی كه ماده در این فرایند تحت تغییر شكل های مختلفی در مناطق مختلف حفره های قالب می باشد ، خواص مكانیكی بستگی به موقعیت فورج دارد.

طراحی قالب : در شكل ٧ اجزای استاندارد قالب های مختلف فورج بسته معمولی آمده است. در ادامه درباره این اجزا توضیح داده شده است.

شكل ٧- اجزای استاندارد قالب های مختلف فورج بسته معمولی

در اغلب قطعات فورج شده ، خط جدایش (Parting line) درست در مكان بزرگترین سطح مقطع قطعه قرار دارد. در قطعات متقارن خط جدایش معمولا خط مستقیمی در مركز قطعه می باشد اما در قطعات پیچیده این خط در یك صفحه قرار ندارد. این قالب ها به گونه ای طراحی می شوند تا هنگام كار قفل شده و از حركتهای عرضی قالب جلوگیری شود. در این حالت تعادل نیروها و هم محوری قطعات قالب حفظ می گردد. بعد از آنكه قالب پر شد به اضافه مواد اجازه داده می شود كه به داخل سیمراهه (Gutter) راه پیدا كند. این موضوع باعث می شود كه این مواد اضافی باعث بالا بردن فشار قالب نشوند. معمولا ضخامت زائده (Flash) برابر % ۳ بیشترین ضخامت قطعه فورج كاری می باشد. طول تكه مسطح (Land) معمولا دو تا پنج برابر ضخامت زائده می باشد. در طی سالها چند طراحی مختلف برای سیم راه ارائه شده است. در اغلب قالب های فورج به زاویه شیب (Draft angle) مناسب برای بیرون آمدن قطعه از قالب نیاز می باشد. قطعه در هنگام خنك شدن هم از نظر طولی و هم از نظر شعاعی منقبض می شود بنابراین زوایای شیب داخلی بزرگتر از زوایای شیب خارجی ساخته می شوند. زوایای داخلی در حدود ٧ تا ١٠ درجه و زوایای خارجی در حدود ٣ تا ٥ درجه می باشند. انتخاب صحیح اندازه شعاع ها و گوشه ها به منظور اطمینان خاطر از جریان آرام ف به داخل حفره ها و افزایش عمر قالب بسیار مهم است. معمولا شعاع های كوچك غیرمطلوب می باشد ، چرا كه جریان ف را با سختی مواجه كرده ، فرسایش قالب را بالا میبرد (به دلیل ایجاد تمركز تنش و حرارت) قوسهای كوچك همچنین سبب ایجاد تركهای ناشی از خستگی درقالب می شود. بنابراین مقدار این قوس ها تا آنجایی كه طراحی قطعه فورج كاری اجازه می دهد باید بزرگ باشد.

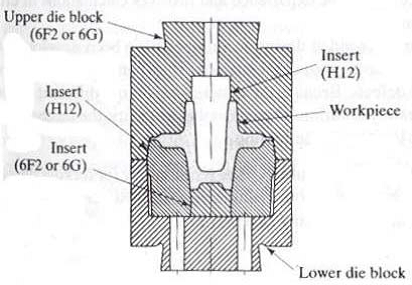

در فرایند فورج ، خصوصا برای قطعات پیچیده می توان از قالب های چندتكه به جای قالب های یك تكه استفاده نمود (شكل۸) این موضوع باعث كاهش هزینه های ساخت قالب های مشابه می شود. این تكه ها (مغزی ها) را میتوان از مواد پر استحكام تر و سخت تر ساخت. در صورت فرسایش و شكست این تكه ها آنها را به راحتی میتوان تعویض نمود.

شكل ٨- مغزی های استفاده شده در قالب فورج هوزینگ اكسل خودرو

جنس قالب ها و روانكار ها

اغلب عملیات فورج خصوصا در مورد قطعات بزرگ ، در دما های بالا انجام می شود. بنابراین مواد قالب بایستی (الف) دارای استحكام و چقرمگی در دما های بالا باشند ، (ب) سختی پذیر بوده و بتوان آنها را بصورت یكنواخت سختكاری نمود ، (ج) در مقابل شوكهای حرارتی و مكانیكی مقاوم باشند و (د) در مقابل سایش به سبب پوسته شدن در فورج داغ مقاوم باشند.

انتخاب جنس قالب به فاكتور هایی نظیر ابعاد قالب ، تركیب و خواص قطعه ، پیچیده بودن قطعه ، دمای فورج ، نوع فرایند فورج ، هزینه مواد قالب و تیراژ قطعه بستگی دارد. همچنین انتقال حرارت از قطعه داغ به قالب (و بنابراین اعوجاج قالب) فاكتور مهمی می باشد. از موادی كه معمولا در ساخت قالب های فورج استفاده می شوند ، می توان به فولاد های دارای كرم ، نیكل ، مولیبدن و وانادیم اشاره نمود.

روانكارها به شدت بر میزان اصطكاك و سایش تاثیر می گذارند. بنابراین در مقدار نیروها و جریان ف به داخل حفره ها موثرند. همچنین به عنوان عایق حرارتی بین قطعه داغ و قالب نسبتا خنك عمل كرده ، باعث پایین آمدن نرخ خنك شوندگی قطعه و بهبود جریان ف می گردد. نقش مهم دیگر روانكار عمل كردن به عنوان عامل جدایش و جلوگیری كننده از چسبیدن قطعه به قالب می باشد.

در فرایند فورج از روانكار های مختلفی می توان استفاده نمود. در فورج داغ از گرافیت ، دیسولفید مولیبدن و در بعضی اوقات از شیشه به عنوان روانكار استفاده میشود. در فورج سرد ، از روغنهای معدنی و صابون ها به عنوان روانكار استفاده می شود. در فورج داغ معمولا قالب مستقیما به روانكار آغشته می شود ؛ در فورج سرد قطعه به روانكار آغشته می شود. روش كاربرد و یكنواخت نمودن ضخامت روانكار روی استوک در كیفیت محصول مهم است.

----------------------------------

موفق و پیروز باشید

درباره این سایت